Křemíkové destičky jsou základním kamenem polovodičových materiálů. Nejprve se z nich vyrobí křemíkové tyčinky tažením monokrystalů a poté se řežou a vyrábějí. Protože počet valenčních elektronů atomů křemíku je 4 a pořadové číslo je střední, má křemík speciální fyzikální a chemické vlastnosti a lze jej použít v chemických, fotovoltaických, čipových a dalších oborech. Zejména v oblasti čipů jsou to právě polovodičové vlastnosti křemíku, které z něj činí základní kámen čipů. V oblasti fotovoltaiky jej lze využít pro výrobu solární energie. Křemík navíc tvoří 25,8 % zemské kůry. Těžba křemíku je relativně pohodlná a má silnou recyklovatelnost, takže cena je nízká, což dále zvyšuje rozsah použití křemíku.

1. Křemík - základní kámen čipových materiálů Křemíkové materiály se podle různého uspořádání jednotkových buněk dělí na monokrystalický křemík a polykrystalický křemík. Největší rozdíl mezi monokrystalickým křemíkem a polykrystalickým křemíkem je v tom, že uspořádání jednotkových buněk monokrystalického křemíku je řádné, zatímco polykrystalický křemík je neuspořádaný. Pokud jde o výrobní metody, polykrystalický křemík se obecně vyrábí přímým nalitím křemíkového materiálu do kelímku, kde se roztaví a poté se ochladí. Monokrystalický křemík je formován do krystalové tyčinky tažením monokrystalu (Czochralského metoda). Pokud jde o fyzikální vlastnosti, vlastnosti obou typů křemíku jsou zcela odlišné. Monokrystalický křemík má silnou elektrickou vodivost a vysokou účinnost fotoelektrické konverze. Účinnost fotoelektrické konverze monokrystalického křemíku je obecně kolem 17 % až 25 %, zatímco účinnost polykrystalického křemíku je nižší než 15 %.

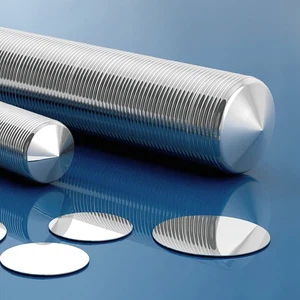

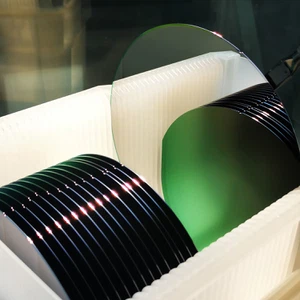

▲ Polovodičové křemíkové destičky a fotovoltaické křemíkové destičky

▲ Struktura jednokrystalové křemíkové jednotkové buňky

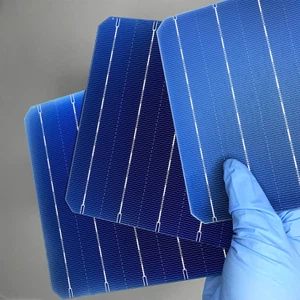

Fotovoltaické křemíkové destičky:Kvůli fotoelektrickému jevu a zjevným výhodám monokrystalického křemíku lidé používají křemíkové destičky k dokončení přeměny sluneční energie na elektrickou energii. Ve fotovoltaické oblasti se obecně používají čtvercové monokrystalické křemíkové články se zaoblenými rohy. Používají se i levnější polykrystalické křemíkové destičky, ale účinnost konverze je nižší.

▲Přední a zadní strana monokrystalického křemíkového článku

▲ Přední a zadní část článku z polykrystalického křemíku

Protože fotovoltaické křemíkové destičky mají nízké požadavky na parametry, jako je čistota a deformace, je výrobní proces relativně jednoduchý. Vezmeme-li jako příklad monokrystalické křemíkové články, prvním krokem je řezání a zaoblení. Nejprve nařežte monokrystalickou křemíkovou tyč na čtvercové tyče podle požadavků na velikost a poté zaoblete čtyři rohy čtvercových tyčí. Druhým krokem je moření, které má především odstranit povrchové nečistoty monokrystalických čtvercových tyčí. Třetím krokem je krájení. Nejprve přilepte očištěné čtvercové tyče na pracovní desku. Poté nasaďte pracovní desku na kráječ a nařežte ji podle nastavených parametrů procesu. Nakonec očistěte monokrystalické křemíkové destičky a sledujte hladkost povrchu, měrný odpor a další parametry.

Polovodičové křemíkové destičky:Polovodičové křemíkové wafery mají vyšší požadavky než fotovoltaické křemíkové wafery. Za prvé, všechny křemíkové destičky používané v polovodičovém průmyslu jsou monokrystalický křemík, aby byly zajištěny stejné elektrické vlastnosti každé pozice křemíkové destičky. Z hlediska tvaru a velikosti jsou fotovoltaické monokrystalické křemíkové destičky čtvercové, převážně s délkou stran 125 mm, 150 mm a 156 mm. Monokrystalické křemíkové destičky používané pro polovodiče jsou kulaté o průměru 150 mm (6-palcové destičky), 200 mm (8-palcové destičky) a 300 mm (12-palcové destičky). Pokud jde o čistotu, požadavek na čistotu monokrystalických křemíkových plátků používaných pro fotovoltaiku je mezi 4N-6N (99,99 %-99,9999 %), ale požadavek na čistotu monokrystalických křemíkových plátků používaných pro polovodiče je přibližně 9N (99,9999999 %)-11N (99,999999999 %) a minimální požadavek na čistotu je 1000krát vyšší než u monokrystalických křemíkových plátků používaných pro fotovoltaiku. Z hlediska vzhledu je povrchová rovinnost, hladkost a čistota křemíkových plátků používaných pro polovodiče vyšší než u křemíkových plátků používaných pro fotovoltaiku. Čistota je největším rozdílem mezi monokrystalickými křemíkovými wafery používanými pro fotovoltaiku a monokrystalickými křemíkovými wafery používanými pro polovodiče.

▲ Proces výroby polovodičových křemíkových plátků

Vývoj Mooreova zákona je vývoj křemíkových plátků. Protože polovodičové křemíkové destičky jsou kulaté, polovodičové křemíkové destičky se také nazývají "křemíkové destičky" nebo "wafery". Wafery jsou „substrátem“ pro výrobu čipů a všechny čipy jsou vyráběny na tomto „substrátu“. V historii vývoje polovodičových křemíkových waferů existují dva hlavní směry: velikost a struktura.

Pokud jde o velikost, vývojová cesta křemíkových plátků je stále větší a větší: v rané fázi vývoje integrovaného obvodu se používaly 0.75-palcové pláty. Zvětšení plochy waferu a počtu čipů na jednom waferu může snížit náklady. Kolem roku 1965, se zavedením Moorova zákona, jak technologie integrovaných obvodů, tak křemíkové wafery zahájily období rychlého rozvoje. Křemíkové destičky prošly uzly 4-palců, 6-palců, 8-palců a 12-palců. Vzhledem k tomu, že Intel a IBM v roce 2001 společně vyvinuly výrobu 12-palcových waferových čipů, současným běžným křemíkovým waferem jsou 12-palcové wafery, které tvoří asi 70 %, ale 18-palcové (450mm) wafery mají byla zařazena na pořad jednání.

▲Parametry různých velikostí plátků

▲Vývoj velikosti křemíkového plátku

Pokud jde o strukturu, směr vývoje křemíkových waferů je stále složitější: v rané fázi vývoje integrovaných obvodů existoval pouze jeden druh logického čipu, ale s rostoucím počtem aplikačních scénářů, logických čipů, napájecích zařízení analogové čipy, smíšené analogové a digitální čipy, paměťové čipy flash/DRAM, vysokofrekvenční čipy atd. se objevily jeden po druhém, díky čemuž mají křemíkové destičky různé strukturální formy. Nyní existují především tři typy:

PW (polský oplatek):leštěná oplatka. Křemíkové plátky přímo nařezané po vytažení monokrystalů nejsou dokonalé v hladkosti nebo deformaci, takže je třeba je nejprve vyleštit. Tato metoda je také nejprimitivnějším způsobem zpracování křemíkových plátků.

AW (Žíhací destička):Žíhaná oplatka. S neustálým vývojem procesní technologie a neustálým zmenšováním velikostí tranzistorových prvků se postupně odhalují nedostatky leštěných waferů, jako jsou lokální vady mřížky na povrchu křemíkových waferů a vysoký obsah kyslíku na povrchu křemíkových waferů. Za účelem vyřešení těchto problémů byla vyvinuta technologie žíhacích plátků. Po vyleštění je křemíkový plátek umístěn do pece naplněné inertním plynem (obvykle argonem) pro vysokoteplotní žíhání. To může nejen opravit vady mřížky na povrchu křemíkového plátku, ale také snížit obsah povrchového kyslíku.

EW (Epitaxy Wafer):epitaxní křemíkový plátek. S rostoucími aplikačními scénáři integrovaných obvodů již standardní křemíkové destičky vyráběné továrnami na křemíkové destičky nemohou splňovat požadavky některých produktů z hlediska elektrických vlastností. Poruchy mřížky redukované tepelným žíháním zároveň nemohou splnit stále menší požadavky na šířku čáry. To vedlo ke vzniku epitaxních křemíkových plátků. Obvyklá epitaxní vrstva je tenký silikonový film. Vrstva tenkého křemíkového filmu je vypěstována na základě originálního křemíkového plátku technologií nanášení tenkých vrstev. Protože křemíkový substrát existuje jako zárodečný krystal v křemíkové epitaxi, růst epitaxní vrstvy bude replikovat krystalovou strukturu křemíkového plátku. Protože substrát křemíkového plátku je monokrystal, epitaxní vrstva je také monokrystal. Protože však není leštěná, mohou být vady mřížky na povrchu křemíkového plátku po růstu sníženy na velmi nízkou úroveň.

Mezi technické indikátory epitaxe patří především tloušťka epitaxní vrstvy a její rovnoměrnost, stejnoměrnost měrného odporu, kontrola kovu v těle, kontrola částic, stohovací chyby, dislokace a další kontrola defektů. V této fázi lidé dosáhli vysoké kvality epitaxního křemíkového plátku optimalizací reakční teploty epitaxe, průtoku epitaxního plynu a teplotních gradientů středu a okraje. Vzhledem k různým produktům a potřebě technologických upgradů byl epitaxní proces neustále optimalizován, aby bylo dosaženo vysoké kvality epitaxního křemíkového plátku.

Kromě toho může současná technologie generovat epitaxní vrstvy s odporovými dopingovými prvky a dopingovými koncentracemi odlišnými od původních křemíkových plátků, což usnadňuje kontrolu elektrických vlastností vypěstovaného křemíkového plátku. Například vrstva křemíkové epitaxní vrstvy typu N může být vytvořena na křemíkovém plátku typu P, čímž se vytvoří nízkokoncentračně dotovaný PN přechod, který může optimalizovat průrazné napětí a snížit efekt západky při následné výrobě čipu. Tloušťka epitaxní vrstvy se obecně mění podle scénáře použití. Obecně je tloušťka logického čipu asi 0,5 mikronů až 5 mikronů a tloušťka napájecího zařízení je asi 50 mikronů až 100 mikronů, protože musí odolat vysokému napětí.

▲ Proces růstu epitaxního křemíkového plátku

▲Různý doping epitaxních plátků

SW (SOI Wafer):SOI je zkratka pro Silicon-On-Insulator. Křemíkové wafery SOI se často používají v RF front-end čipech kvůli jejich výhodám, jako je malá parazitní kapacita, malý efekt krátkého kanálu, vysoká hustota dědičnosti, vysoká rychlost, nízká spotřeba energie a zejména nízký šum substrátu.

▲Obyčejná křemíková MOS struktura

▲ Struktura MOS křemíkové destičky SOI

Existují čtyři hlavní způsoby výroby křemíkových plátků SOI:technologie SIMOX, technologie Bonding, technologie Sim-bond a technologie Smart-CutTM; princip křemíkových plátků SOI je relativně jednoduchý a hlavním cílem je přidat do středu substrátu izolační vrstvu (obecně hlavně oxid křemičitý SiO2).

▲Čtyři technologie výroby SOI waferů

Z hlediska výkonových parametrů je technologie Smart-CutTM nejlepším výkonem v současné technologii výroby křemíkových plátků SOI. Výkon technologie Simbond se příliš neliší od technologie Smart-Cut, ale pokud jde o tloušťku vrchního křemíku, křemíkový plátek SOI vyrobený technologií Smart-Cut je tenčí a z hlediska výrobních nákladů je Smart - Technologie Cut může znovu použít křemíkové plátky. Pro budoucí hromadnou výrobu má technologie Smart-Cut více cenových výhod, takže průmysl nyní obecně uznává technologii Smart-Cut jako budoucí směr vývoje křemíkových plátků SOI.

▲Porovnání výkonu různých technologií výroby destiček SOI

Technologie SIMOX: SIMOX znamená Separation by Implanted Oxygen. Atomy kyslíku jsou vstřikovány do plátku a poté žíhány při vysoké teplotě, aby reagovaly s okolními atomy křemíku a vytvořily vrstvu oxidu křemičitého. Obtížnost této technologie spočívá v kontrole hloubky a tloušťky implantace kyslíkových iontů. Má vysoké požadavky na technologii iontové implantace.

Technologie lepení: Technologie lepení se také nazývá technologie lepení. Křemíkové destičky SOI vyrobené lepením se také nazývají Bonded SOI nebo zkráceně BSOI. Technologie lepení vyžaduje dva běžné křemíkové pláty, z nichž jeden je narostlý s vrstvou oxidu (SiO2) a poté spojen s dalším zdrojem křemíku. Spojením je vrstva oxidu. Nakonec se brousí a leští do požadované hloubky uložené vrstvy (SiO2). Protože technologie lepení je jednodušší než technologie iontové implantace, většina křemíkových plátků SOI se v současné době vyrábí pomocí technologie lepení.

▲Křemík na izolátoru

▲ Metoda lepení plátků k vytvoření křemíku na izolátoru

Technologie Sim-bond:technologie lepení vstřikováním kyslíku. Technologie Sim-bond je kombinací SIMOX a technologie bond. Výhodou je, že tloušťku vnořené oxidové vrstvy lze řídit s vysokou přesností. Prvním krokem je vstřikování kyslíkových iontů do křemíkového plátku, poté žíhání při vysoké teplotě za vzniku oxidové vrstvy a poté vytvoření vrstvy oxidu SiO2 na povrchu křemíkového plátku. Druhým krokem je připojení křemíkového plátku k jinému plátku. Poté žíhejte při vysoké teplotě, aby se vytvořilo dokonalé spojovací rozhraní. Třetím krokem je proces ředění. Ředění se provádí pomocí technologie CMP, ale na rozdíl od technologie bond má sim-bond samozastavovací vrstvu, která se automaticky zastaví při broušení na vrstvu SiO2. Poté se vrstva SiO2 odstraní leptáním. Posledním krokem je leštění.

Technologie chytrého řezání:technologie chytrého peelingu. Technologie Smart-cut je rozšířením technologie lepení. Prvním krokem je oxidace destičky a vytvoření pevné tloušťky SiO2 na povrchu destičky. Druhým krokem je použití technologie iontové implantace k vstřikování vodíkových iontů do pevné hloubky destičky. Třetím krokem je navázání dalšího plátku na oxidovaný plátek. Čtvrtým krokem je použití technologie nízkoteplotního tepelného žíhání k vytvoření bublin s vodíkovými ionty, což způsobí odloupnutí části křemíkového plátku. Poté se používá technologie vysokoteplotního tepelného žíhání pro zvýšení pevnosti spoje. Pátým krokem je zploštění povrchu křemíku. Tato technologie je mezinárodně uznávána jako směr vývoje technologie SOI. Tloušťka skryté vrstvy oxidu je zcela určena hloubkou implantace vodíkových iontů, což je přesnější. Kromě toho lze oloupaný plátek znovu použít, což výrazně snižuje náklady.

▲Metoda SIM-bond k vytvoření křemíku na izolátoru

▲ Metoda chytrého řezání pro vytvoření křemíku na izolátoru

2. Technologie výroby s vysokou bariérou 1. Technologie výroby

Surovinou křemíkových plátků je křemen, který je běžně známý jako písek, který lze těžit přímo v přírodě. Proces výroby plátků může být dokončen v několika krocích: hlavně dezoxidace a čištění, rafinace polysilikonu, monokrystalické křemíkové ingoty (křemíkové tyče), válcování, řezání plátků, leštění plátků, žíhání, testování, balení a další kroky.

▲CZ (Czochralski) výrobní proces polovodičových destiček

▲ CZ Farad monokrystalové schéma

Deoxidace a čištění:Prvním krokem při výrobě křemíkových plátků je deoxidace a čištění křemenné rudy. Mezi hlavní procesy patří třídění, magnetická separace, flotace, vysokoteplotní odplyňování atd. Odstraňují se hlavní železné a hliníkové nečistoty v rudě.

Rafinace polysilikonu:Po získání relativně čistého SiO2 vzniká chemickými reakcemi monokrystalický křemík. Hlavní reakcí je SiO2+C→Si+CO. Po dokončení reakce se CO přímo odpařuje, takže zbydou pouze krystaly křemíku. V současné době je křemíkem polykrystalický křemík a je to surový křemík, který obsahuje mnoho nečistot. Aby se odfiltrovaly přebytečné nečistoty, musí být získaný surový křemík mořen. Běžně používané kyseliny jsou kyselina chlorovodíková (HCl), kyselina sírová (H2SO4) atd. Obsah křemíku po napuštění kyselinou je obecně nad 99,7 %. Během procesu moření se však v kyselině rozpustí a odfiltrují také železo, hliník a další prvky. Křemík však také reaguje s kyselinou za vzniku SiHCl3 (trichlorsilan) nebo SiCl4 (chlorid křemičitý). Obě látky jsou ale v plynném skupenství, takže po moření se původní nečistoty jako železo a hliník rozpustily v kyselině, ale křemík se stal plynným. Nakonec se vysoce čistý plynný SiHCl3 nebo SiCl4 redukuje vodíkem, aby se získal vysoce čistý polykrystalický křemík.

Metodou CZ se vyrábí monokrystalický křemík:křemíkové wafery se používají hlavně v logických a paměťových čipech s podílem na trhu asi 95 %; metoda CZ vznikla Czochralského tažením tenkých filamentů z roztaveného kovu v roce 1918, proto se jí také říká metoda CZ. Toto je dnes hlavní technologie pro pěstování monokrystalu křemíku. Hlavním procesem je vložení polykrystalického křemíku do kelímku, jeho zahřátí, aby došlo k jeho roztavení, a pak upnutí monokrystalického křemíkového zárodečného krystalu a jeho zavěšení nad kelímek. Při vertikálním tahu se jeden konec zasune do taveniny, dokud se neroztaví, a pak se pomalu otáčí a táhne nahoru. Tímto způsobem bude rozhraní mezi kapalinou a pevnou látkou postupně kondenzovat a vytvářet jediný krystal. Protože celý proces lze považovat za proces replikace zárodečného krystalu, vytvořený křemíkový krystal je monokrystalický křemík. Kromě toho se dotování plátku také provádí v procesu tažení monokrystalu, obvykle v kapalné fázi a v plynné fázi. Doping v kapalné fázi se týká přidávání prvků typu P nebo typu N do kelímku. Během procesu tažení monokrystalů mohou být tyto prvky přímo vtaženy do křemíkové tyče.

▲ CZ Faradayova monokrystalická metoda

▲ Silikonová tyč po vytažení monokrystalu

Průměr válcování:Protože je obtížné řídit průměr monokrystalové křemíkové tyče během procesu tažení monokrystalu, aby se získala křemíková tyč standardního průměru, jako je 6 palců, 8 palců, 12 palců atd. Po vytažení monokrystal, průměr křemíkového ingotu bude válcován. Povrch křemíkové tyče po válcování je hladký a chyba velikosti je menší.

Řezání zkosení:Po získání křemíkového ingotu se plátek nařeže. Křemíkový ingot je umístěn na pevném řezacím stroji a řezán podle nastaveného řezného programu. Protože tloušťka křemíkového plátku je malá, okraj nařezaného křemíkového plátku je velmi ostrý. Účelem zkosení je vytvořit hladkou hranu. Zkosený křemíkový plátek má nižší středové napětí, díky čemuž je pevnější a není snadné jej zlomit při budoucí výrobě čipu.

Leštění:Hlavním účelem leštění je učinit povrch plátku hladším, rovným a bez poškození a zajistit konzistenci tloušťky každého plátku.

Testovací balení:Po získání leštěného křemíkového plátku je třeba otestovat elektrické vlastnosti křemíkového plátku, jako je měrný odpor a další parametry. Většina továren na křemíkové destičky má služby epitaxních destiček. Pokud jsou zapotřebí epitaxní destičky, provede se epitaxní růst destiček. Pokud epitaxní plátek není potřeba, bude zabalen a odeslán do jiných továren na epitaxní plátky nebo továren na plátky.

Metoda zónového tavení (FZ):Křemíkové wafery vyrobené touto metodou se používají hlavně v některých výkonových čipech s podílem na trhu kolem 4 %; Křemíkové destičky vyrobené FZ (metoda zónového tavení) se používají především jako výkonová zařízení. A velikost křemíkových plátků je hlavně 8 palců a 6 palců. V současné době se asi 15 % křemíkových plátků vyrábí metodou zónového tavení. Ve srovnání s křemíkovými destičkami vyrobenými metodou CZ je největší vlastností metody FZ to, že má relativně vysoký odpor, vyšší čistotu a vydrží vysoké napětí, ale je obtížné vyrobit velké destičky a mechanické vlastnosti jsou špatné, takže se často používá pro křemíkové destičky napájecích zařízení a v integrovaných obvodech se používá jen zřídka.

Při výrobě monokrystalických křemíkových tyčí metodou zónového tavení existují tři kroky:

1. Zahřejte polykrystalický křemík, kontakt se zárodečným krystalem a otáčením dolů vytáhněte monokrystal. V komoře pece ve vakuu nebo v prostředí inertního plynu použijte elektrické pole k zahřívání tyče z polykrystalického křemíku, dokud se polykrystalický křemík v zahřívané oblasti neroztaví a vytvoří roztavenou zónu.

2. Spojte roztavenou zónu se zárodečným krystalem a roztavte jej.

3. Posouváním polohy ohřevu elektrickým polem se roztavená zóna na polysilikonu neustále pohybuje nahoru, zatímco zárodečný krystal se pomalu otáčí a natahuje dolů, přičemž postupně vytváří monokrystalickou křemíkovou tyčinku. Protože metoda zónového tavení nepoužívá kelímek, je zabráněno mnoha zdrojům znečištění a monokrystal tažený metodou zónového tavení má vlastnosti vysoké čistoty.

▲FZ Farad monokrystalová prostorová struktura

▲Schéma tažení monokrystalu FZ

2. Výrobní náklady

Polovodičové křemíkové wafery mají vyšší požadavky na čistotu a elektrické vlastnosti než nové energetické křemíkové wafery, takže ve výrobním procesu je zapotřebí více kroků čištění a dodávky surovin, což vede k rozmanitější škále výrobních surovin. Proto je poměr nákladů na křemíkový materiál relativně snížen, ale podíl výrobních nákladů bude relativně zvýšen.

U polovodičových křemíkových destiček jsou hlavní náklady náklady na suroviny, které představují asi 47 % hlavních obchodních nákladů. Druhým jsou výrobní náklady, které představují asi 38,6 %. Podobně jako v odvětví výroby polovodičů je odvětví křemíkových destiček kapitálově náročné odvětví s vysokou poptávkou po investicích do fixních aktiv, které budou generovat vysoké výrobní náklady v důsledku odpisů fixních aktiv, jako jsou stroje a zařízení. A konečně, přímé mzdové náklady představují asi 14,4 %.

Mezi náklady na suroviny při výrobě křemíkových plátků je polysilikon hlavní surovinou, která představuje asi 30,7 %. Druhým jsou obalové materiály, které představují asi 17,0 %. Protože polovodičové křemíkové destičky mají vysoké požadavky na čistotu a vakuum, zejména u křemíkových destiček, které snadno oxidují, jsou požadavky na balení mnohem vyšší než požadavky na nové energetické křemíkové destičky. Ve struktuře nákladů proto tvoří obalové materiály vysoký podíl. Křemenné kelímky představují asi 8,7 % nákladů na suroviny. Křemenný kelímek používaný při výrobě polovodičových křemíkových plátků je také kelímek na jedno použití, ale fyzikální a tepelné vlastnosti kelímku jsou náročnější. Leštící kapalina, brusný kotouč a leštící kotouč tvoří celkem 13,8 % a používají se hlavně v procesu leštění silikonových plátků.

▲Struktura provozních nákladů křemíkového průmyslu v roce 2018

▲Složení surovin křemíkového průmyslu v roce 2018

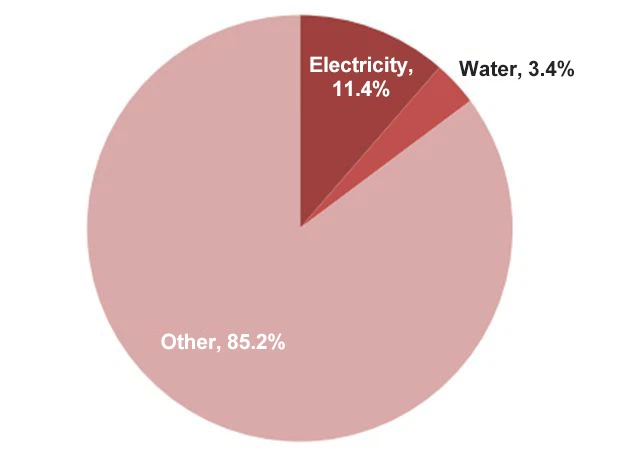

Náklady na vodu a elektřinu tvoří přibližně 15 % výrobních nákladů: Ve výrobních nákladech tvoří celkové náklady na vodu a elektřinu přibližně 15 % celkových výrobních nákladů, z toho náklady na elektřinu tvoří přibližně 11,4 % a náklady na vodu tvoří asi 3,4 %. Pokud jde o odpovídající částky, podle finančních údajů Silicon Industry Group za rok 2018 jsou celkové náklady na elektřinu a vodu ekvivalentní nákladům na obalové materiály, což představuje zhruba polovinu polysilikonového materiálu. Náklady na elektřinu jsou o něco málo vyšší než u křemenných kelímků asi o 20 %.

▲Podíl výrobních nákladů křemíkového průmyslu v roce 2018

▲ Složení dílčích nákladů Silicon Industry Group v roce 2018 (jednotka: 10,000 juanů)

3, Čtyři překážky pro výrobu křemíkových plátků

Bariéry pro křemíkové destičky jsou relativně vysoké, zejména pro polovodičové křemíkové destičky. Existují čtyři hlavní bariéry: technické bariéry, certifikační bariéry, bariéry vybavení a kapitálové bariéry.

▲ Hlavní překážky průmyslu výroby křemíkových plátků

Technické bariéry:Technické ukazatele křemíkových plátků jsou poměrně velké. Kromě běžné velikosti, tloušťky leštění atd. existují také deformace, měrný odpor, zakřivení atd. křemíkových plátků. Pokud jde o běžné 300mm křemíkové wafery, kvůli vysokým požadavkům na jednotnost pokročilých procesů pro křemíkové wafery ve srovnání s 200mm wafery, jsou přidány parametry, jako je rovinnost, deformace, zakřivení a povrchový kovový zbytek, aby bylo možné sledovat požadavky na kvalitu 300mm křemíkových waferů. . Pokud jde o čistotu, vyžaduje se u křemíkových plátků pro pokročilé procesy kolem 9N (99,9999999 %)-11N (99,999999999 %), což je hlavní technická překážka pro dodavatele křemíkových plátků.

Křemíkové destičky jsou vysoce přizpůsobené produkty; čistota je nejzákladnějším parametrem křemíkových plátků a také hlavní technickou bariérou. Navíc křemíkové destičky nejsou univerzální produkty a nelze je kopírovat. Specifikace velkých křemíkových waferů v různých slévárnách waferů jsou zcela odlišné a různé použití různých koncových produktů také povede ke zcela odlišným požadavkům na křemíkové wafery. To vyžaduje, aby výrobci křemíkových plátků navrhovali a vyráběli různé křemíkové pláty podle různých produktů koncových zákazníků, což dále zvyšuje obtížnost dodávek křemíkových plátků.

▲Prognóza zisku obchodních segmentů společnosti

Certifikační bariéry:Výrobci čipů mají přísné požadavky na kvalitu různých surovin a jsou velmi obezřetní při výběru dodavatelů. Pro vstup na seznam dodavatelů výrobců čipů existují vysoké překážky. Výrobci čipů obvykle požadují, aby dodavatelé křemíkových plátků poskytli některé křemíkové pláty pro zkušební výrobu a většina z nich se používá pro zkušební pláty, nikoli plátky pro hromadnou výrobu plátků. Po absolvování zkušebních waferů budou zkušebně vyráběny malé série sériově vyráběných waferů. Po absolvování interní certifikace zašle výrobce čipu produkty následným zákazníkům. Po získání jejich zákaznické certifikace bude dodavatel křemíkového plátku finálně certifikován a bude podepsána kupní smlouva. Trvá dlouho, než se produkty společností vyrábějících polovodičové křemíkové destičky dostanou do dodavatelského řetězce výrobců čipů. Certifikační cyklus u nových dodavatelů trvá minimálně 12-18 měsíců.

Kromě toho certifikační bariéry od testovacích destiček k masové výrobě destiček: V současné době zůstává většina 12-palcových destiček v Číně v nabídce zkušebních destiček, ale certifikační postupy pro zkušební destičky jsou zcela odlišné od postupů pro sériová výroba waferů a certifikační standardy pro sériovou výrobu křemíkových waferů jsou přísnější. Protože testovací křemíkové destičky nevyrábějí čipy, musí být certifikovány pouze samotnou slévárnou destiček a musí být certifikovány pouze v aktuálním výrobním místě. U masově vyráběných křemíkových plátků však musí být certifikovány zákazníky terminálu fabless a sledovány ve všech krocích celého výrobního procesu, než mohou být dodávány v dávkách. Obecně řečeno, aby byla zachována stabilita dodávky křemíkového plátku a výtěžnost čipu. Jakmile výrobce waferů a dodavatel křemíkových waferů navážou dodavatelský vztah, nebudou snadno měnit dodavatele a obě strany zavedou mechanismus zpětné vazby, aby vyhovovaly personalizovaným potřebám, a lepkavost mezi dodavateli křemíkových waferů a zákazníky se bude nadále zvyšovat. Pokud se k dodavatelům připojí nový výrobce křemíkových plátků, musí zajistit užší spolupráci a vyšší kvalitu křemíkového plátku než původní dodavatel. Proto je v průmyslu křemíkových plátků lepivost mezi dodavateli křemíkových plátků a výrobci plátků relativně velká a pro nové dodavatele je obtížné tuto přilnavost prolomit.

Bariéry vybavení:Základním zařízením pro výrobu křemíkových plátků je monokrystalická pec, kterou lze popsat jako "fotolitografický stroj" v křemíkových plátcích. Monokrystalové pece mezinárodních tradičních výrobců křemíkových plátků si všechny vyrábějí sami. Například monokrystalické pece Shin-Etsu a SUMCO jsou nezávisle navrženy a vyrobeny společností nebo navrženy a vyrobeny prostřednictvím holdingových dceřiných společností a ostatní výrobci křemíkových plátků je nemohou nakupovat. Jiní velcí výrobci křemíkových plátků mají své vlastní nezávislé dodavatele monokrystalických pecí a podepisují přísné dohody o zachování důvěrnosti, což externím výrobcům křemíkových plátků znemožňuje nákup, nebo mohou nakupovat pouze běžné monokrystalové pece, ale nemohou dodávat vysoce specifické monokrystalové pece . Zařízení jsou proto také důvodem, proč domácí výrobci nemohou vstoupit mezi hlavní dodavatele globálních křemíkových plátků.

Kapitálové bariéry:Výrobní proces polovodičových křemíkových waferů je složitý, vyžaduje nákup pokročilého a drahého výrobního zařízení a také vyžaduje neustálé úpravy a ladění podle různých potřeb zákazníků. Vzhledem k vysokým fixním nákladům, jako jsou odpisy zařízení, mají změny v navazující poptávce větší dopad na využití kapacit společností vyrábějících křemíkové desky, a tím i na zisky společností vyrábějících křemíkové desky. Zejména společnosti, které právě vstoupily do průmyslu křemíkových plátků, byly téměř ve ztrátovém stavu, než dosáhly objemových zásilek, a mají vysoké požadavky na kapitálové překážky. Navíc, vzhledem k dlouhému certifikačnímu cyklu wafer fabs pro křemíkové wafery, musí výrobci křemíkových waferů v tomto období i nadále investovat, což také vyžaduje spoustu finančních prostředků.

3. Stále bude králem polovodičových materiálů V současné době na trhu s polovodičovými destičkami dominují křemíkové materiály. Křemíkové materiály tvoří asi 95 % celého trhu s polovodiči. Ostatní materiály jsou převážně složené polovodičové materiály, především polovodičový materiál druhé generace GaAs wafery a třetí generace polovodičových materiálů SiC a GaN wafery. Mezi nimi jsou křemíkové destičky hlavně logické čipy, paměťové čipy atd. a jsou nejpoužívanějšími polovodičovými destičkovými materiály. GaAs wafery jsou hlavně RF čipy a hlavní aplikační scénáře jsou nízké napětí a vysoká frekvence; polovodičové materiály třetí generace jsou především vysokovýkonové a vysokofrekvenční čipy a hlavními aplikačními scénáři jsou vysokofrekvenční a vysokovýkonové.

▲Poměr materiálu plátku

▲ Rozsah použití destiček z různých materiálů

Složené polovodiče a křemíkové materiály nejsou v konkurenčním, ale doplňkovém vztahu; zákonitosti vývoje polovodičových materiálů (zejména waferů, substrátů a epitaxních waferových materiálů) zahrnují tři cesty, a to velikost, rychlost a výkon, a tyto tři cesty odpovídají polovodičovým materiálům první, druhé a třetí generace.

▲Porovnání výkonu materiálů první/druhé/třetí generace

Polovodičové materiály první generace:Velkorozměrová cesta: Polovodičové materiály první generace odkazují na křemíkové materiály. Křemíkové materiály jsou nejdříve vyvinuté plátkové materiály a jsou také materiály s nejvyspělejší technologií, nejnižšími náklady a nejúplnějším průmyslovým řetězcem v této fázi. S rostoucí velikostí křemíkových waferů se zároveň snižují náklady na jeden čip. Hlavními aplikačními oblastmi jsou logické čipy a nízkonapěťová pole s nízkým výkonem. Velikost křemíkových plátků se pohybuje od 2 palců, 4 palců, 6 palců, 8 palců až po dnešní běžnou technologii 12-palcových plátků. Mezi typické společnosti vyrábějící křemíkové destičky patří japonská Shin-Etsu Chemical, Sumco atd. V současnosti hlavní mezinárodní továrny na výrobu destiček používají jako hlavní výrobní materiál silikonové materiály.

▲Porovnání různých velikostí plátků

Polovodičové materiály druhé generace:vysokorychlostní trasa. Protože čip musí být schopen odolat vysokofrekvenčnímu přepínání v obvodu RF, byla vynalezena polovodičová destička druhé generace. Hlavním aplikačním polem je RF obvod a typickým terminálovým polem je RF čip mobilních terminálů, jako jsou mobilní telefony. Polovodič druhé generace je zastoupen především GaAs (arsenid gallia) a InP (fosfid india), mezi nimiž je GaAs dnes běžně používaným RF čipovým materiálem mobilních terminálů. Mezi typické slévárenské společnosti patří Taiwan Win Semiconductors, Macronix, Skyworks, Qorvo atd., což jsou společnosti IDM RF čipů. Současným hlavním proudem jsou 4-palcové a 6-palcové plátky.

Polovodičové materiály třetí generace:vysokovýkonná trasa: téměř ve stejném výchozím bodě, s nejvíce příležitostmi. Třetí cestou je zvýšení výkonu, což podpoří jeho široké uplatnění v oblasti výkonových obvodů. Hlavními materiály jsou SiC a GaN. Hlavními terminály jsou průmyslové, automobilové a další obory. Power route vyvinul IGBT čipy na křemíkových materiálech, zatímco SiC (karbid křemíku) a GaN (gallium nitrid) materiály mají vyšší výkon než IGBT. V současnosti mají destičky SiC převážně 4-palce a 6-palce a materiály GaN mají převážně 6-palce a 8-palce. Mezi největší světové slévárny patří Cree a Wolfspeed ve Spojených státech a X-Fab v Německu. V tomto oboru je ale také vývoj mezinárodních gigantů poměrně pomalý. Tuzemské společnosti jako Sanan Optoelectronics, i když stále existuje určitá mezera v technologické úrovni, jsou v počáteční fázi celého odvětví a s největší pravděpodobností prolomí zahraniční monopol a zaujmou místo na mapě mezinárodního energetického slévárenství.

Složené materiály vyžadují silikonové substráty:Ačkoli v současné době existuje velké množství čipů SiC a GaN wafer, jako jsou nabíječky GaN vydané společnostmi Xiaomi, OPPO a Realme, a model3 vydaný společností Tesla používá místo IGBT MOSFET SiC. U waferů však většina spotřebitelských složených polovodičových čipů v současné době používá křemíkové wafery jako substráty a poté vyrábí složené epitaxní wafery a poté vyrábí čipy na epitaxních waferech.

Cena složených polovodičových destiček je poměrně vysoká:V současné době je v důsledku neúplnosti průmyslového řetězce složených polovodičů kapacita výroby složených polovodičů nízká a cena složených polovodičových waferů je poměrně vysoká. To vede k nízké akceptaci koncovými uživateli a hlavním řešením pro spotřební elektroniku je stále „křemíkový substrát + složená epitaxní destička“. V automobilovém průmyslu je IGBT na bázi křemíku stále hlavním řešením. IGBT čipy na bázi křemíku mají nízké náklady a široký rozsah volitelných napětí. Cena zařízení SiC MOSFET je 6 až 10krát vyšší než cena IGBT na bázi křemíku. Při porovnání výkonových parametrů SiC-MOSFET a Si-IGBT v rámci technických parametrů 650V/20A společnosti Infineon je SiC-MOSFET stále lepší než Si-IGBT, pokud jde o výkonové parametry, ale z hlediska ceny je SiC-MOSFET 7krát vyšší než Si-IGBT. Navíc, jak klesá odpor SiC součástek, cena SiC-MOSFET exponenciálně roste. Například, když je odpor 45 miliohmů, SiC-MOSFET je pouze 57,6 $, když je odpor 11 miliohmů, cena je 159,11 $, a když je odpor 6 miliohmů, cena dosáhla 310,98 $.

▲Porovnání Infineon SiC-MOSFET vs. Si-IGBT

▲ Infineon SiC-MOSFET vztah mezi cenou a odporem

4, Domácí úsilí vytvořilo obrovský tržní potenciál.

1. Trh křemíkových plátků vstupuje do růstového cyklu.

Podíl materiálů pro výrobu polovodičů se rok od roku zvyšuje. Polovodičové materiály lze rozdělit na obalové materiály a výrobní materiály (včetně křemíkových plátků a různých chemikálií atd.). Z dlouhodobého hlediska jsou materiály pro výrobu polovodičů a obalové materiály ve stejném trendu. Od roku 2011 se však s neustálým rozvojem pokročilých procesů spotřeba materiálů pro výrobu polovodičů postupně zvyšovala a mezera mezi výrobními materiály a obalovými materiály se postupně zvětšovala. V roce 2018 byly tržby za výrobní materiály 32,2 miliardy USD a tržby za obalové materiály 19,7 miliardy USD a výrobní materiály byly asi 1,6krát vyšší než u obalových materiálů. Mezi polovodičovými materiály tvoří výrobní materiály asi 62 % a obalové materiály 38 %.

▲Podíl spotřeby polovodičového materiálu v roce 2018

▲Poměr nákladů na materiál pro výrobu polovodičů

Křemíkové destičky jsou největší spotřební materiál ve výrobě polovodičů; mezi výrobními materiály mají největší podíl křemíkové destičky jako suroviny polovodičů, které dosahují 37 %. Od roku 2017, kdy Lee Sedol porazil „AlphaGo“, jsou nové hvězdné technologie v čele s umělou inteligencí hlavními technologiemi, které řídí vývoj globálních polovodičů. Zejména v roce 2018 vzrostla celosvětová poptávka po paměti spolu s propuknutím technologie blockchain a poptávka po křemíkových waferech dosáhla rekordní výše. Nárůst celosvětových dodávek polovodičů také způsobil rychlý nárůst dodávek křemíkových plátků. Pokud jde o zásilky, v roce 2018 celosvětová plocha zásilek křemíkových plátků poprvé přesáhla 10 miliard čtverečních palců a dosáhla 12,7 miliard čtverečních palců. V roce 2019 se kvůli obchodním třenicím v první polovině roku plocha zásilek snížila na 11,8 miliardy čtverečních palců. Pokud jde o tržní obrat, tržby na globálním trhu v roce 2018 činily 11,4 miliardy USD a v roce 2019 dosáhly 11,2 miliardy USD.

▲2009-2019 Globální oblast pro zásilky křemíkových destiček

▲2009-2019 Celosvětový prodej křemíkových destiček

Z hlediska segmentace waferů, kvůli vysokým nákladům na polovodičové materiály druhé a třetí generace a skutečnosti, že většina složených polovodičů je založena na křemíkových waferech, tvoří křemíkové wafery 95 % globálních waferových substrátů. Z hlediska konkrétních velikostí plátků jsou 12-palcové pláty hlavním typem globálních křemíkových plátků. V roce 2018 tvořily 12-palcové destičky 64 % celosvětových dodávek křemíkových destiček a 8-palcové destičky tvořily 26 %.

▲Poměr dodávky křemíkových plátků podle velikosti

Z pohledu terminálových aplikací představují globální spotřebu 12-palcových waferů především paměťové čipy, přičemž Nand Flash a DRAM paměti tvoří celkem asi 75 %, z čehož Nand Flash spotřebuje asi 33 % waferů, a Nand flash má 35 % navazujícího trhu na trhu chytrých telefonů. Je vidět, že nárůst zásilek a kapacity chytrých telefonů je hlavním faktorem, který řídí dodávky 12-palcových destiček. Mezi 12-palcovými wafery tvoří logické čipy asi 25 %, DRAM asi 22,2 % a další čipy jako CIS asi 20 %.

2. Čínský trh s polovodičovými křemíkovými destičkami má obrovský prostor

Čínský trh s polovodičovými materiály neustále roste. V roce 2018 dosáhly celosvětové prodeje polovodičových materiálů 51,94 miliardy USD, což představuje meziroční nárůst o 10,7 %. Mezi nimi byly čínské tržby 8,44 miliardy USD. Na rozdíl od globálního trhu čínský prodej polovodičových materiálů od roku 2010 roste a od roku 2016 do roku 2018 rostl tempem více než 10 % po dobu tří po sobě jdoucích let. Globální trh s polovodičovými materiály je výrazně ovlivněn cyklickými faktory, zejména na Tchaj-wanu , Čína a Jižní Korea, kde jsou výkyvy velké. Severoamerický a evropský trh jsou téměř ve stavu nulového růstu. Japonské polovodičové materiály jsou již dlouhou dobu ve stavu negativního růstu. Celosvětově je pouze trh s polovodičovými materiály v pevninské Číně v okně dlouhodobého růstu. Čínský trh s polovodičovými materiály je v ostrém kontrastu se světovým trhem.

▲Celosvětový prodej polovodičových materiálů a míra růstu (v miliardách amerických dolarů)

▲Roční prodej polovodičových materiálů podle země a regionu (jednotka: miliarda USD)

Globální polovodičové materiály se postupně přesouvají na čínský pevninský trh. Z podílu prodeje různých zemí a regionů představovaly tři nejlepší země nebo regiony v roce 2018 55 % a efekt regionální koncentrace je evidentní. Mezi nimi Tchaj-wan a Čína představují asi 23 % celosvětové výrobní kapacity oplatek, což z něj činí region s největší výrobní kapacitou na světě. Její tržby z prodeje polovodičových materiálů jsou 11,4 miliardy USD, což představuje 22 % světového podílu, je na prvním místě a devět let po sobě je největším regionem spotřeby polovodičových materiálů na světě. Jižní Korea představuje asi 20 % celosvětové výrobní kapacity destiček s prodejem polovodičového materiálu ve výši 8,72 miliardy USD, což představuje 17 %, což je druhé místo. Pevninová Čína představuje asi 13 % celosvětové výrobní kapacity s prodejem polovodičových materiálů ve výši 8,44 miliardy USD, což představuje asi 16 % světového podílu, což je třetí místo. Z dlouhodobého hlediska se však tržní podíl polovodičových materiálů v pevninské Číně rok od roku zvyšoval, ze 7,5 % v roce 2007 na 16,2 % v roce 2018. Globální polovodičové materiály se postupně přesouvají na čínský pevninský trh.

▲ Podíl prodeje podle země a regionu v roce 2018

▲ Prodej a podíl polovodičového materiálu v pevninské Číně (v miliardách amerických dolarů)

Globální kapacita výroby destiček bude znamenat explozivní růst. 12-palcová továrna na oplatky, která představuje nejpokročilejší technologii v dnešních továrnách na oplatky, byla na vrcholu ve stavebnictví v letech 2017 až 2019, přičemž každý rok celosvětově přibylo v průměru 8 12-palcových továren na oplatky. Odhaduje se, že do roku 2023 budou na světě továrny na výrobu 138 12-palcových plátků. Podle statistik IC Insight kvůli nejistotě čínsko-americké obchodní války v první polovině roku 2019 velké továrny na výrobu oplatek po celém světě odložily své plány na zvýšení kapacity, ale nezrušily je. S oživením čínsko-amerického obchodu ve druhé polovině roku 2019 a propuknutím trhu 5G si globální kapacita výroby waferů v roce 2019 stále udržela nárůst o 7,2 milionu kusů. S příchodem vlny výměny na trhu 5G však globální výrobní kapacita waferů zahájí vrcholné období nárůstu od roku 2020 do roku 2022 s tříletým nárůstem o 17,9 milionu kusů, 20,8 milionu kusů a 14,4 milionu kusů. nastaví rekord v roce 2021. Tyto kapacity waferů budou v Jižní Koreji (Samsung, Hynix), na Tchaj-wanu (TSMC) a v pevninské Číně (Yangtze River Storage, Changxin Storage, SMIC, Huahong Semiconductor atd.). Na pevninskou Čínu připadne 50 % zvýšení kapacity.

▲Počet 12-palcových výrobců plátků po celém světě, 2002-2023

▲ Globální nárůst výrobní kapacity (jednotka: milion kusů/rok, 8-palcový ekvivalent plátku)

Výstavba továren na výrobu oplatek v pevninské Číně zahájí období rychlého růstu. Od roku 2016 začala pevninská Čína aktivně investovat do výstavby továren na oplatky a spustila se vlna výstavby továren. Podle prognózy společnosti SEMI bude ve světě v letech 2017 až 2020 postaveno a uvedeno do výroby 62 wafer fab, z toho 26 v Číně, což představuje 42 % z celkového počtu. Počet staveb v roce 2018 byl 13, což představuje 50 % expanze. Výsledek expanze nutně povede ke zvýšení kapitálových výdajů a výdajů na vybavení pro výrobu oplatek. Podle SEMI dosáhne do roku 2020 instalovaná kapacita továren na výrobu waferů v pevninské Číně 4 miliony 8-palcových ekvivalentních waferů za měsíc, ve srovnání s 2,3 miliony v roce 2015, s roční mírou růstu složené o 12 %, což je mnohem vyšší než v jiných regionech. Národní velký fond zároveň masivně investoval do průmyslu výroby polovodičů. V první fázi investice Velkého fondu představoval zpracovatelský průmysl celých 67 %, což je mnohem více než průmysl designu a obalový a testovací průmysl.

▲2010-2020 Čínská investice do výroby polovodičových destiček (jednotka: 100 milionů USD)

▲Investiční poměr první fáze Národního velkého fondu

Ke konci roku 2019 jsou v Číně ve výstavbě nebo plánování stále 9 8-palcové továrny na oplatky a 10 12-palcové továrny na oplatky. Navíc, protože většina čínských 12-palcových továren na výrobu plátků je v současné době ve zkušební výrobě nebo malosériové výrobě, jsou na dně výrobní kapacity. Po získání ověření produktu od zákazníků a ověření trhu vstoupí výrobní kapacita do fáze náběhu a bude existovat obrovská poptávka po výchozích surovinách.

▲Nové továrny na oplatky v Číně

Popularita 5G vedla k nárůstu obsahu křemíku v terminálech: od éry chytrých telefonů počínaje iPhonem 3 přes 4G mobilní telefony reprezentované iPhonem 5 a nakonec až po současnou éru mobilních telefonů 5G. Obsah křemíku v mobilních telefonech stále roste. Podle analýzy materiálových nákladů mobilních telefonů provedené demontážními organizacemi, jako jsou tech insights a iFixit, jednotková hodnota hlavních čipů mobilních telefonů, jako jsou procesory mobilních telefonů (AP), čipy pro zpracování základního pásma (BP), paměť (Nand flash , DRAM), kamerové moduly (CIS), radiofrekvenční čipy (RF), čipy pro správu napájení (PMIC), Bluetooth/wifi čipy atd., vykazuje postupný nárůst a podíl na celkové hodnotě jednotky se zvyšuje rok za rokem. Přestože ve fázi iPhonu X vlivem změn na obrazovce podíl čipů klesal, s následnou průběžnou optimalizací se rok od roku zvyšoval i podíl nákladů na čipy. Do éry iPhone 11 pro max, vrcholu 4G mobilních telefonů, dosáhl podíl hlavních čipů 55 % a hodnota jedné jednotky je asi 272 USD. V evoluci z iPhone 3 na iPhone 11 Pro Max se fotoaparát mobilního telefonu změnil z jednoho snímku na 3 snímky, paměť těla se zvýšila z 8 GB na 512 GB, podíl obsahu křemíku na jednotku se zvýšil z 37 % na 55 %. a hodnota za jednotku se zvýšila z 68 USD na 272 USD.

Rok 2020 je prvním rokem masové výroby 5G mobilních telefonů. Podle analýzy rozebrání mobilních telefonů Samsung S20 a Xiaomi 10, které byly vydány, se hodnota a podíl hlavních čipů na jednotku dále zvýšily ve srovnání s mobilními telefony 4G. U Samsungu tvoří hlavní čipy 63,4 % celkových materiálových nákladů a hodnota na jednotku dosáhla 335 USD, což je o 23 % více než u iPhone 11 Pro Max. U Xiaomi je podíl hlavních čipů ještě vyšší a dosahuje 68,3 % a hodnota na jednotku hlavních čipů také dosáhla 300 USD. Podle rozebrání Samsungu S20 a Xiaomi 10 se odhaduje, že hlavní čipy v prvních 5G mobilních telefonech budou tvořit asi 65 %~70 % a hodnota jednoho stroje se bude pohybovat kolem US ${{18} }.

▲ Rozdělení nákladů na kusovníky u běžných smartphonů

▲ Poměr nákladů na hlavní čipy v různých mobilních telefonech

Konstrukce wafer fab zvyšuje poptávku po křemíkových waferech: rozšíření kapacity wafer fab nevyhnutelně povede ke zvýšení poptávky po křemíkových waferech. V současnosti Čína značně investovala do továren na výrobu waferů, čímž vytvořila paměťový průmysl, kterému dominují Yangtze Memory Technologies a Hefei Changxin, průmysl logických čipů, kterému dominuje SMIC, speciální výrobní linku, v níž dominují Huahong Semiconductor a Jetta Semiconductor, a slévárnu energetických zařízení. dominují China Resources Microelectronics a Silan Microelectronics. V současnosti je tempo růstu prodeje křemíkových destiček v pevninské Číně v letech 2017/2018 vyšší než 40 %. A těží z trendu velkých investic do fondů a domácí substituce, závody navazujících waferů plně rozšířily svou výrobní kapacitu, což vyvolalo nárůst poptávky po křemíkových waferech. Podle prognózy společnosti SUMCO bude v roce 2020 poptávka po 8-palcových křemíkových destičkách v pevninské Číně přibližně 970000 kusů a 12-palcových destičkách dosáhne 1,05 milionu kusů.

▲ Prodej a tempo růstu křemíkových plátků z pevninské Číny (jednotka: miliarda USD)

▲Změny v poptávce po křemíkových plátcích v pevninské Číně (jednotka: 10,000 kusů/měsíc)

Cyklus zdražování + pokročilý proces podporuje „zdražování“: Podle historické kalkulace ceny křemíkového plátku je v současnosti na začátku nového kola cyklu zdražování. Od 2009 do roku 2011 se chytré telefony rychle staly populárními, obsah křemíku v mobilních telefonech se zvýšil a cena křemíku na jednotku plochy nadále rostla a v roce 2011 dosáhla 1,09 USD/čtvereční palec. Později S nárůstem zásob křemíkových plátků a poklesem prodeje chytrých telefonů cena křemíkových plátků na jednotku plochy nadále klesala a dosáhla nejnižšího bodu v roce 2016, a to 0,67 USD/čtvereční palec. V roce 2016 Google „AlphaGo“ porazil Lee Sedola, což umožnilo umělé inteligenci vstoupit na scénu dějin. Globální poptávka po křemíkových destičkách se zvýšila a vstoupila do nového kola cyklu zvyšování cen. S uvedením 5G mobilních telefonů v roce 2019 dosáhla cena křemíkových waferů za jednotku plochy 0,94 USD. S velkým uvedením mobilních telefonů 5G v roce 2020, které posílí celosvětovou poptávku po křemíkových waferech, se očekává, že v budoucnu nastanou 2-3 roky prostoru pro zvyšování cen.

Pokročilé procesy zvyšují ceny; Polovodičové křemíkové destičky jsou základním materiálem pro výrobu čipů a jakékoli kolísání kvality bude mít vážný dopad na čipy. S neustálým vývojem pokročilých procesů jsou požadavky na nečistoty pro polovodičové křemíkové destičky stále vyšší a vyšší. Vyšší požadavky ztěžují proces výroby křemíkových destiček, takže cena je stále vyšší a vyšší. Například pro stejný 12-palcový křemíkový plátek je cena 7nm procesních křemíkových plátků 4,5krát vyšší než cena 90nm křemíkových plátků. V současnosti jsou továrny na výrobu plátků v pevninské Číně stavěny převážně z 12-palcových plátků a cena křemíkových plátků je mnohem vyšší než cena 8-palcových plátků. Slévárny logických čipů zastoupené společnostmi SMIC a Huahong Semiconductor zároveň postupně převedly proces z 28nm na 16/14nm proces, což zvýšilo celkovou cenu křemíkových waferů.

Od doby, kdy byla v roce 2000 ve světě poprvé otevřena 12-palcová výrobní linka, poptávka na trhu výrazně vzrostla. V roce 2008 objem zásilky poprvé přesáhl 8-palcové křemíkové destičky a v roce 2009 přesáhl součet přepravní plochy jiných velikostí křemíkových destiček. Od roku 2016 do roku 2018, v důsledku prudkého rozvoje rozvíjejících se trhů, jako je umělá inteligence, cloud computing a blockchain, byla složená roční míra růstu 12-palcových křemíkových plátků 8 %. V budoucnu se bude tržní podíl 12-palcových křemíkových plátků nadále zvyšovat. Podle údajů SUMCO bude v příštích 3-5 letech stále existovat mezera v globální nabídce a poptávce po 12-palcových křemíkových destičkách a tato mezera se bude zvětšovat a zvětšovat, jak prosperita polovodičů cyklus se zvyšuje. Do roku 2022 bude mezera 1000 tisíc měsíčně. Jako rozvíjející se základna výroby polovodičů na světě bude obrovský nedostatek křemíkových plátků v Číně podporovat rychlost lokalizace křemíkových plátků.

Podle statistik SUMCO činil objem prodeje křemíkových plátků v pevninské Číně v roce 2018 přibližně 930 milionů USD, což je meziroční nárůst o 45 %, což z něj činí nejrychleji rostoucí trh s křemíkovým plátkem na světě. Těžit z plánů rozšíření velkých továren na výrobu waferů, jako jsou Yangtze Memory, SMIC a Changxin Storage v 2020-2022. Odhaduje se, že do konce roku 2022 dosáhne poptávka po ekvivalentních 12-palcových křemíkových plátcích v pevninské Číně 2,01 milionu měsíčně s tržním prostorem 20 miliard juanů.

Sibranch věří, že jako příjemce třetího převodu polovodičového průmyslu podíl mé země na prodeji polovodičů na celosvětovém trhu nadále roste. Moje země je navíc největším světovým výrobcem, vývozcem a spotřebitelem výrobků spotřební elektroniky a má velkou poptávku po polovodičových výrobcích. Proto bude mít úroveň lokalizace velký dopad na průmyslovou bezpečnost. Jako největší a nejzákladnější odrůda na trhu s materiálem pro výrobu waferů má moje země nedostatky v oblasti křemíkových waferů, a to je výraznější u velkých křemíkových waferů. S podporou národních politik a fondů však mnoho čínských společností naplánovalo výrobní linky a rozmístilo velké polovodičové křemíkové destičky.