Role křemíkových destiček v technologii

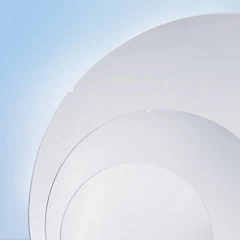

Křemíkové destičky hrají klíčovou roli v technologii a slouží jako základ pro různá elektronická zařízení. Tyto tenké kruhové disky jsou vyrobeny z vysoce čistého křemíku a používají se jako substrát pro výrobu integrovaných obvodů, solárních článků a dalších polovodičových zařízení. Křemíkové destičky poskytují nezbytnou platformu pro nanášení, leptání a vzorování elektronických součástek, což z nich činí základní součást při výrobě moderní technologie.

Další důležitou rolí křemíkových plátků je jejich použití při výrobě fotovoltaických článků pro solární panely. Jedinečné vlastnosti křemíku, jako je jeho schopnost efektivně přeměňovat sluneční světlo na elektřinu, z něj činí ideální materiál pro výrobu solární energie. Křemíkové plátky jsou zpracovány tak, aby vytvořily nezbytné struktury a vrstvy potřebné pro zachycení a využití sluneční energie, což z nich dělá klíčovou součást v sektoru obnovitelné energie.

Kromě použití v elektronických zařízeních a solárních panelech nacházejí křemíkové destičky uplatnění také v jiných oblastech, jako je technologie MEMS (Microelectromechanical Systems), kde slouží jako substrát pro mikrosenzory a mikroaktuátory. Všestrannost křemíkových plátků z nich činí nepostradatelné v různých technologických pokrokech, což přispívá k rozvoji průmyslu a zlepšení každodenního života.

Od písku ke křemíku: Výrobní proces

Výrobní proces křemíkových plátků začíná extrakcí křemíku z písku, jednoho z nejrozšířenějších materiálů na Zemi. Písek se čistí a zpracovává, aby se získal vysoce čistý křemík, který slouží jako surovina pro výrobu plátků. Proces čištění zahrnuje několik kroků, včetně drcení, praní a chemického ošetření k odstranění nečistot a kontaminantů.

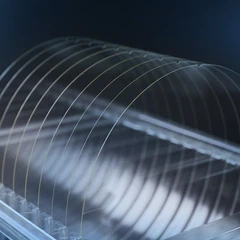

Jakmile je křemík vyčištěn, prochází řadou chemických a fyzikálních procesů, aby byl přeměněn na použitelnou formu pro výrobu plátků. Křemík se roztaví a poté ztuhne do ingotů, což jsou válcové bloky z čistého křemíku. Tyto ingoty jsou poté nakrájeny na tenké plátky pomocí procesu zvaného wafering. Oplatky jsou pečlivě leštěny, aby se dosáhlo hladkého a rovného povrchu, což zajišťuje jednotnost a kvalitu.

Po waferování a leštění podléhají wafery dalším krokům zpracování, aby se vytvořily požadované vlastnosti a struktury. To zahrnuje procesy, jako je doping, kde se záměrně přidávají specifické nečistoty za účelem modifikace elektrických vlastností křemíku, a nanášení, kde jsou tenké vrstvy materiálů nanášeny na povrch plátku pomocí technik, jako je chemické nanášení par nebo fyzikální nanášení par.

Výrobní proces také zahrnuje kroky pro testování a kontrolu kvality, aby bylo zajištěno, že vyrobené plátky splňují požadované specifikace. To zahrnuje kontrolu waferů na vady, měření jejich elektrických vlastností a provádění různých testů pro zajištění jejich spolehlivosti a výkonu.

Celkově je výrobní proces křemíkových plátků komplexní a přesná operace, která zahrnuje několik fází a technik. Každý krok hraje klíčovou roli při výrobě vysoce kvalitních oplatek, které splňují požadavky moderní technologie.

Rozhodující kroky ve výrobě křemíkových plátků

Výroba křemíkových plátků zahrnuje několik zásadních kroků, které jsou nedílnou součástí výrobního procesu. Tyto kroky zajišťují vytvoření vysoce kvalitních waferů, které splňují přísné požadavky polovodičového průmyslu.

Jedním z klíčových kroků při výrobě křemíkových plátků je čištění křemíku. Tento proces zahrnuje odstranění nečistot a kontaminantů ze suroviny, typicky pocházející z písku. K dosažení vysoce čistého křemíku, který tvoří základ pro výrobu plátků, se používají techniky čištění, jako je drcení, praní a chemické úpravy.

Dalším zásadním krokem je krájení křemíkových ingotů na tenké plátky. Tento proces, známý jako wafering, vyžaduje přesné řezné techniky k dosažení požadované tloušťky a rovinnosti. Plátky jsou poté leštěny, aby se dále zlepšila kvalita jejich povrchu a zajistila se jednotnost.

Opatření kontroly kvality jsou implementována v celém výrobním procesu, aby byla zajištěna spolehlivost a výkonnost vyráběných waferů. Tato opatření zahrnují kontrolu závad, elektrické testování pro vyhodnocení vlastností plátků a různé testy spolehlivosti pro posouzení jejich dlouhodobého výkonu.

Pečlivým prováděním těchto klíčových kroků mohou výrobci vyrábět vysoce kvalitní křemíkové destičky, které jsou nezbytné pro pokrok technologií a různých průmyslových odvětví.

Opatření kontroly kvality ve výrobě silikonových plátků

Kontrola kvality je kritickým aspektem výroby křemíkových destiček, aby byla zajištěna výroba destiček, které splňují nejvyšší standardy spolehlivosti a výkonu. V průběhu výrobního procesu jsou implementována různá opatření k identifikaci a odstranění vad, udržení konzistence a zajištění celkové kvality vyráběných waferů.

Jedním z primárních opatření kontroly kvality je kontrola vadných destiček. Techniky optické kontroly, jako je mikroskopie a automatizovaná kontrola, se používají k detekci a kategorizaci defektů na povrchu destičky. Vady mohou zahrnovat částice, škrábance, znečištění nebo jiné nedokonalosti, které mohou ovlivnit funkčnost a spolehlivost waferů.

Zavedením přísných opatření kontroly kvality mohou výrobci vyrábět křemíkové destičky, které splňují nejvyšší standardy spolehlivosti, výkonu a konzistence. Tato opatření jsou zásadní pro zajištění funkčnosti a životnosti elektronických zařízení a dalších technologií na bázi polovodičů.

Inovace a budoucí trendy v technologii Silicon Wafer

Technologie křemíkových destiček se neustále vyvíjela, řízena požadavky polovodičového průmyslu a potřebou pokročilejších a účinnějších elektronických zařízení. Několik inovací a budoucích trendů utváří vývoj technologie křemíkových plátků a dláždí cestu novým možnostem a aplikacím.

Jednou z klíčových inovací v technologii křemíkových plátků je přechod na větší velikosti plátků. Větší velikosti plátků, jako je 300 mm a více, nabízejí několik výhod, včetně zvýšené produktivity, vyšší výtěžnosti zařízení a snížení nákladů. Větší plocha těchto waferů umožňuje integraci více zařízení, což vede k vyššímu výkonu a funkčnosti.

Dalším významným trendem je vývoj nových materiálů pro výrobu waferů. Zatímco křemík zůstává dominantním materiálem, roste zájem o alternativní materiály, jako je nitrid galia (GaN) a karbid křemíku (SiC). Tyto materiály nabízejí jedinečné vlastnosti, díky kterým jsou vhodné pro specifické aplikace, jako je výkonová elektronika a vysokofrekvenční zařízení. Integrace těchto materiálů s křemíkovými destičkami otevírá nové možnosti pro pokročilý design a výkon zařízení.

Pokroky v technikách zpracování plátků jsou také hnací silou inovací v technologii křemíkových plátků. Techniky, jako je epitaxe, která zahrnuje nanášení krystalických vrstev na povrch destičky, umožňují vytváření komplexních struktur a heterostruktur se zlepšenými vlastnostmi.

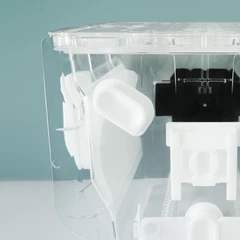

Integrace obalů na úrovni waferů (WLP) je dalším nastupujícím trendem v technologii křemíkových destiček. WLP zahrnuje integraci balení a propojení přímo na úrovni waferů, čímž eliminuje potřebu tradičních balicích procesů. Tento přístup nabízí několik výhod, včetně sníženého tvarového faktoru, lepšího elektrického výkonu a vylepšeného tepelného managementu. WLP umožňuje vývoj kompaktnějších a výkonnějších elektronických zařízení, zejména v oblasti mikroelektroniky a internetu věcí (Internet of Things).

Kromě toho je pro zajištění kvality a spolehlivosti křemíkových plátků zásadní vývoj pokročilých metrologických a kontrolních technik. Techniky jako mikroskopie atomárních sil (AFM), rastrovací elektronová mikroskopie (SEM) a rentgenová difrakce (XRD) poskytují podrobnou charakterizaci a analýzu vlastností plátků, defektů a struktur. Tyto techniky pomáhají při optimalizaci procesu, detekci defektů a kontrole kvality, což umožňuje výrobcům vyrábět destičky se zlepšeným výkonem a spolehlivostí.

Závěrem lze říci, že technologie křemíkových plátků se nadále vyvíjí a inovuje, poháněná pokroky v materiálech, technikách zpracování a metodách charakterizace. Tyto inovace a budoucí trendy mají velký potenciál pro zvýšení výkonu, funkčnosti a spolehlivosti elektronických zařízení a utvářejí budoucnost technologií.